⑦ 마무리 공정

압체에 의한 접착이 완료된 합판은 소정의 치수에 따라 톱으로 잘라 주며 합판의 표면의 凹凸 제거와 표면 평활성의 개선을 위한 표면 평활화 처리를 한다.

합판을 소정의 치수로 절단하는 데에는 횡절(橫切)과 종절(縱切) 용도의 둥근톱이 장착되어 있는 2중절단기(double sizer)가 많이 이용되고 있다.

이와 같이 소정의 치수로 재단된 합판은 칼날에 의한 면삭기(scraper)나 연마포지(硏磨布紙)에 의한 벨트연삭기(belt sander)나 드럼연삭기(drum sander)로 그 표면을 평활하게 조정해 주는데 대개 0.1∼0.2㎜ 정도의 두께로 깎아준다.

단판오버레이합판의 제조 공정

미관을 목적으로 합판의 표면에 장식용 화장단판을 접착시킨 단판오버레이합판(veneer overlay plywood)의 제조시 두께 0.5㎜ 이상인 화장단판을 접착하는 경우 그 제조법은 보통합판의 경우와 거의 동일하지만 접착제가 표면으로 흘러나올 위험성이 크기 때문에 고점도의 접착제를 사용하고 도부량을 적게 조정할 필요가 있다.

그러나 두께 0.5㎜ 이하인 화장단판을 접착하는 경우 접착제가 표면으로 흘러나오게 될 뿐만 아니라 폭이 좁은 단판을 서로 조합(match)시켜 접착을 행하게 되기 때문에 특수한 접착법인 건식접착법과 습식접착법을 이용하여 제조하게 된다.

건식접착법에서는 접착제를 합판의 표면에 도부한 다음 건조하고 그후 폭이 좁은 단판을 1매씩 전기 다리미로 가접착(假接着)함에 따라 표면으로 접착제가 흘러나오는 것을 방지할수가 있는데 이러한 목적을 위해서는 열가소성의 초산비닐수지접착제(PVAc adhesive)나 아교(阿膠, animal glue)를 사용하여야 한다.

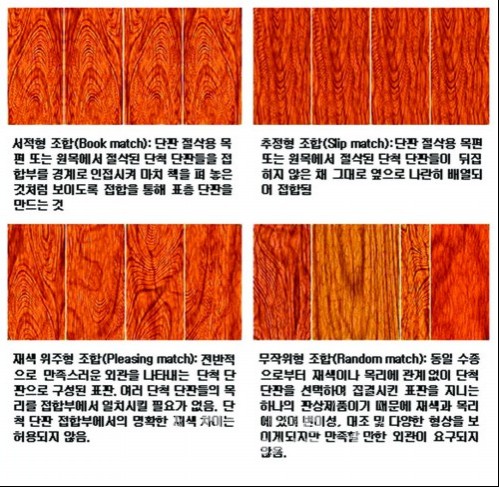

-그러나 습식접착법에서는 접착제를 도부하고 이들이 건조되지 않은 상태에서 단판을 적층하여 냉압한 다음 바로 열압하거나 또는 냉압 후 한번 더 건조하고 나서 열압을 실시하게 된다. 미관적 가치를 높이기 위해 소폭단판의 조합시 다양한 방식의 것이 이용되고 있다(그림 1).

소재심판합판의 심판 제조공정

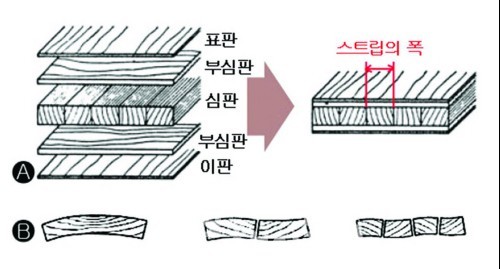

저질 소경재의 활용 방안으로 개발된 소재심판합판(lum-bercore plywood)의 제조 공정은 보통합판의 경우와 동일하나 단지 단판 대신 소재를 심판으로 사용하는 점에 있어 그 차이가 있는데 심판을 구성하는 스트립(strip)의 폭이 7.5㎝ 미만인 경우 배튼보드, 폭이 2.5㎝ 미만인 경우 블록보드 그리고 폭이 0.7㎝ 미만인 경우 라민보드라고 분류하여 부르게 된다(그림 2의 A).

넓은 1매의 만판을 심판으로 사용하는 경우에는 대기 조건에 따른 흡습 및 방습에 의해 뒤틀림 등의 발생이 쉽게 일어날수 있기 때문에 만판을 각재의 형태(strip)로 세분해서 접착하여 뒤틀림이 작아지도록 만든 것이 소재심판이다(그림 2의 B).

만판에 비해 폭이 넓은 판을 쉽게 얻을수 있고 만판에 비해 이방성도 개선되며 목구면(횡단면)에 나무못 등을 박기가 용이할 뿐만 아니라 접착제의 사용량을 줄이면서 두꺼운 합판을 제조할수가 있다.

<다음호에 계속됩니다.>

국민대학교 임산생명공학과 엄영근 교수