[한국목재신문=한국목재신문 편집국]

7.6 표면 팽창층(Intumescent)

난연제로 사용되는 여러 가지 화합물 중 특정한 화합물은 재료표면의 탄화층 형성을 형성한다. 탄소성 챠의 형성에 관한 총괄논문은 이미 1970년대에 나와 이 시점에서 챠의 형성에 관한 연구는 일단락되고, 이후부터는 난연재료의 연구가 탄화층 형성에서 표면팽창층(Intumescent)의 연구로 이행됐다.

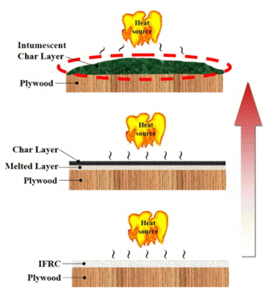

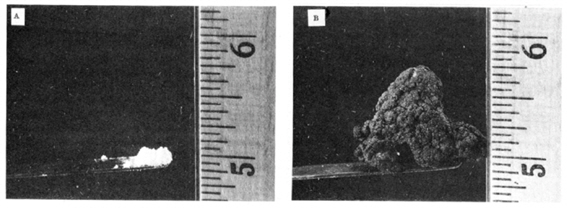

표면팽창층이라는 것은 그림 71과 같이 연소 시에 가열되면 표면이 팽창되어 단열층이 형성되어 이것이 분해 생성물의 확산이나 전열이 억제되는 것이다.

재료표면을 발포시켜 공기의 낮은 열전도율을 이용하여 재료 내부로의 열전도를 막는 것이다. 이 원리를 이용하는 방법이 표면 팽창층(intumescent)이라는 방법이다.

재료표면에 발포 층을 만들었을 경우 여기서 표면의 열이 내부로 전달되지 않게 하는 방법으로서 표 9에 나타난 바와 같이 표면의 기포 층의 두께가 증대할수록 화원의 온도가 상당히 높지 않으면 연소는 지속되지 않는다고 알려져 있다.

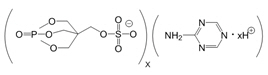

표면팽창층을 만들기 위해서는 분해되어 인산과 같은 강산을 만들 수 있는 폴리인산암모늄, 인산구아닐요소 등과 같은 촉매(Catalyst), 펜타에리스리톨과 같이 분해되어 탄소를 많이 생성하는 탄화재료 (Carbonific material), 멜라민이나 디시안디아미드와 같이 분해되어 질소가스를 방출하는 발포제(Blowing agent)가 필요하다.

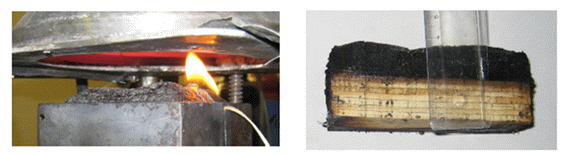

필자도 이러한 성분 이외에 황 성분을 추가하여 그림 72와 같은 구조의 화합물을 합성한 결과 가열하면 그림 73과 같이 발포성을 갖고 있음을 확인했다. 이들 표면팽창층 난연제는 목재 표면에 적용하여 가열하면 그림 74에서 보는 것처럼 두꺼운 표면팽창층이 형성된 것을 볼 수 있다. 다이텐베르거(Dietenberger) 등은 파티클 보드에 표면팽창층 도료를 적용하였을 경우 콘칼로리미터로 50㎾/㎡ 방열로 가열했을 때 3㎜이면 충분하다고 한다.

7.7 팽창성 흑연(Expandable graphite)

1971년 프란시스젝과 다우케미털사 (Frnaciszek과 Dow chemical사)가 처음으로 팽창흑연을 PU에 적용한 특허를 출원한 이후에 1990년대 후반 경팽창 흑연을 난연제로서 이용이 가능하다는 것을 미국 난연제협회의 강연에서 처음 소개되었다.

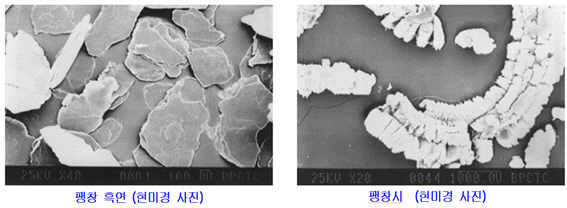

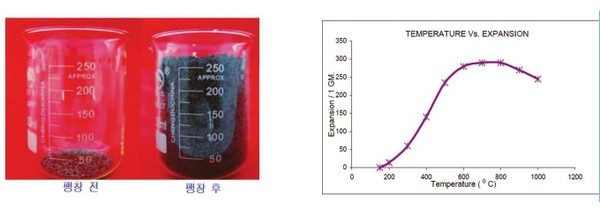

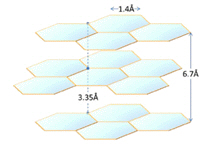

이후로 팽창 흑연을 고분자 재료에 혼합하는 것이 최근 흥미를 받고 있다. 천연 흑연은 그림 75와 같이 층상 구조를 갖고 있는데 이 층간에 황산과 강산을 삽입 처리(intercalation)해서 만드는 물질이 팽창성 흑연이다. 이것을 150~300℃로 급격히 가열하면 팽창흑연 층상에 존재하던 기체와 증기가 빠져나오면서 그림 76~78에서 보는 바와 같이 마치 벌레가 자라듯이 흑연층 사이에서 급격히 팽창하며, 팽창비율은 온도에 의존한다.