삭편판 7

삭편은 보통 함수율 35~50%인 목재로부터 절삭되며 접착제 도부 공정에서 다시 수분이 부가되기 때문에 열압시 매트(mat)의 수분 과잉으로 인한 터짐(puncture), 부풀음(swelling) 등의 문제점이 발생할 수가 있기 때문에 삭편의 건조는 매우 중요한 사항이 되고 있다.

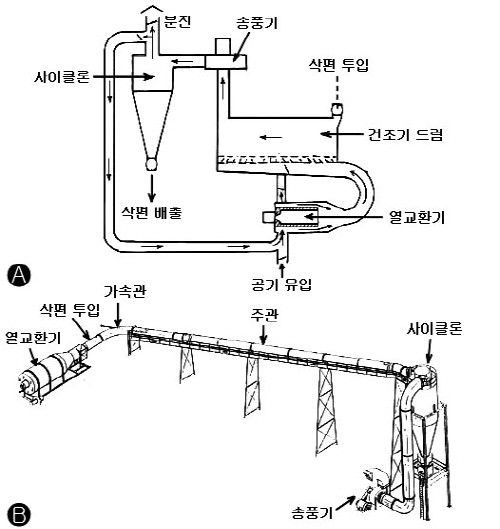

삭편은 소재와 같은 건조 결함의 발생이 적기 때문에 200℃ 이상의 과격한 열원을 이용한 건조를 통하여 대개 함수율 3~6%(또는 2~5%)의 수준으로 조정해 주는데 표, 리층의 삭편을 함수율 5~8% 그리고 심층의 삭편을 함수율 3% 이하가 되도록 서로 다르게 건조해 주는 경우도 있다. 이러한 삭편의 건조에는 제트건조기(jet dryer) 또는 플래시튜브건조기(flash tube dryer) 등과 같은 고정식 건조기(fixed dryer)가 많이 이용되고 있다(그림 1).

건조가 끝난 다음 삭편은 체(screen)로 치거나 바람의 힘을 응용하여 선별하는 풍선법(風選法)으로 각각 표, 리층 및 심층 용도의 것으로 삭편의 크기에 따라 분류하여 사용한다.

③ 접착제 도부

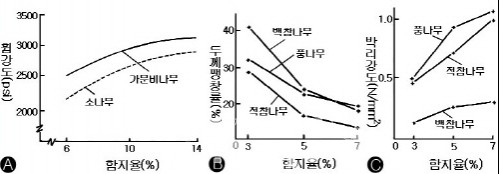

삭편판의 제조시 첨가되는 단위 면적당 접착제의 양은 합판 제조시의 경우와 비교해 볼 때 상당히 많은 편이다. 이는 일정한 면적 크기의 제품을 제조할 때 전체 삭편의 표면적이 단판의 표면적에 비하여 크기 때문이다. 일반적으로 접착제의 첨가량이 많아질수록 삭편판의 물리적 및 기계적 성질은 향상된다(그림 2).

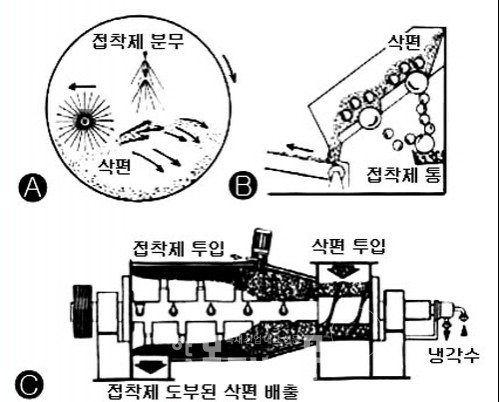

접착제는 삭편의 표면에 기계적인 마찰이나 점상으로 분무, 살포함으로써 도부될 수가 있는데 분무에 의한 경우 접착제의 입자 크기는 8~35μm가 가장 바람직하다(그림 2).

접착제로는 주로 수지율[(접착제 고형분 무게/액상 접착제 무게)×100%] 65% 정도인 요소수지접착제가 많이 사용되는데 외장용으로는 수지율 40~53%의 석탄산수지접착제 역시 사용되고 있다. 그리고 접착제 첨가량, 즉 함지율[(접착제 고형분 무게/삭편판 전건무게)×100%]은 요소수지접착제인 경우 전건 삭편 무게에 대해 4~15%, 석탄산수지접착제인 경우 4~6%이며 요소수지접착제로 3층삭편판을 제조하는 경우에는 표, 리층에 8~15% 그리고 심층에 4~8%를 첨가한다.

유럽에서는 요소수지접착제만에 의한 것보다 더 큰 내수성을 지니는 삭편판 생산을 위해 요소·멜라민공축합수지접착제가 사용되고 있다. 또한 왁스(전건무게 기준 0.25~2%)가 내수성을 다소 부여해 주기 위해 첨가된다. 접착제, 왁스, 경화제 등에 의한 수분 첨가에 따라 함수율이 4~6% 정도 높아져 매트 함수율은 대략 평균 10%(8~12% 또는 8~14%)에 이르게 된다.

<다음호에 계속됩니다.>

국민대학교 임산생명공학과 엄영근 교수