[한국목재신문=한국목재신문 편집국]

7.8.2. 점토광물의 유기화와 분산

층상 점토광물은 층사이의 무기이온 대신에 유기 양이온(alkylammonium, alkyl phosphonium and alkyl imidazol(idin)ium cations)을 삽입하면 무기 규산염 층사이의 거리를 어느 정도 제어가 가능하게 된다. 예를 들면 알킬암모니움 이온을 삽입하면 층간 거리는 1nm에서 3nm정도까지 변화한다. 탄소수가 큰 알킬기를 층 사이에 삽입한 점토는 톨루엔과 같은 유기 화합물을 층 사이에 넣을 수가 있는데 이런 처리과정을 거친 것이 유기 점토 (organoclay)이다.

층상 실리케이트가 고분자 매트릭스에 분산 되면 그림 84와 같이 3가지 주된 분산체가 얻어 지는데 이는 고분자 매트릭스, 층상 실리케이트와 유기 양이온과 같은 구성 성분의 성질에 의존 한다.

실리케이트 면 사이에 고분자가 삽입이 되지 않으면 마이크로 콤포지트가 얻어진다. 얻어진 분상 콤포지트는 전통적인 미분산체와 차이가 없다. 이와 같은 전통적인 고분자-충진제 조성물을 넘어서면 두 가지 나노콤포지트가 얻어진다.

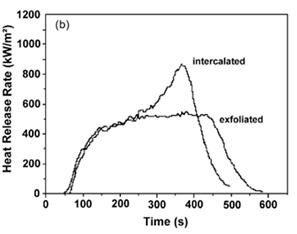

삽입형 구조(Intercalated structures)는 고분자 쇄가 실리케이트 층 사이에 삽입(샌드위치)된 것이다. 그 결과 고분자와 무기 층이 교차 구조를 갖는 여러 층이 잘 정렬된다. 박리 구조 (Exfoliated or delaminated structures)는 연속된 고분자 상에 완전하고, 균일하게 분산되었을 경우 형성된다. 고분자와 점토 사이의 반응이 최대로 되기 때문에 특히 관심을 가지고 있으며 층 전체면적이 고분자에 유효하게 된다. 이 때문에 박리형 구조는 기계적 및 물리적 성질이 가장 크게 변화하며, 그림 85에서 보는 바와 같이 삽입형보다 박리형 구조가 더 발열량도 줄어든다.

7.8.3 나노 복합체의 구조규명

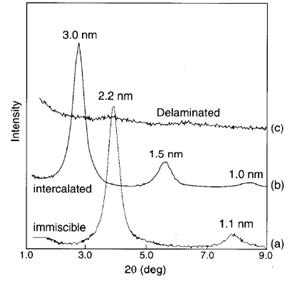

나노콤포지트의 구조 규명을 위해서 두 가지 보완적인 분석방법이 사용된다. XRD는 층내 거리를 측정하여 상입형 구조를 확인하기 위해 사용된다. 유기 점토의 거리와 비교하여 고분자 쇄가 삽입되면 층내거리가 증가되고 이에 따라 Bragg 법칙에 따라 회절 각 값이 그림 86과 같이 낮은 쪽으로 이동한다.

박리형 구조는 층 사이의 거리가 너무 멀기 때문에 XRD(X-ray Diffraction Pattern)에서는 아무런 회절 피크가 나타나지 않는다. 이 경우 나노콤포지트의 특성 규명을 위해 TEM(주 사전자형미경)이 사용된다.

7.8.4. 유기 점토의 난연성

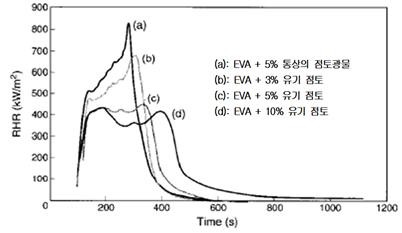

그림 87에서 보면 EVA(Ethylene Vinyl Acetate)에 난연제 사용량으로는 비교적 소량인 3%의 유기 점토를 혼합하는 것만으로도 총발열량이 현저히 줄어드는 것을 알 수 있다.

이처럼 유기점토를 사용하여 나노 복합체를 만들면 가열에 의해 유기점토가 표면으로 이동하여 열 차단막을 형성한다. 또 유기점토 표면에 강력한 수소화 촉매 사이트가 형성되어 안정된 챠 잔류물을 형성한다. 안정된 챠 잔류물로 구성된 열 차단막은 가연성 기체의 휘산을 막으며, 산소의 침입도 방해하는 작용을 갖게 된다.

이러한 현상을 이용하여 목재에 유기점토를 적용한 연구는 주로 목재-고분자 복합재료(WPC:wood polymer composites) 분야에서 활발하게 진행되고 있다. 하자리카(Hazarika)는 나노 크기의 ZnO와 나노 클레이를 소량(3phr) 혼합한 결과 Wood polymer nanocomposites (WPNCs)에서 기계적 강도, 난연성, 열적 안정성 및 내수성이 증진되었다고 보고하였다. 카탄치(Katanci)는 고밀도 폴리에틸렌과 목분의 혼합물에 APP와 유기 화합물로 수식된 나노 충진제(CaCO3 and SiO2)를 사용한 결과 난연성 증진 효과와 낮은 열방산량 및 혼화성이 개선 되었다고 보고하였다. 머크(Merk) 등은 마이크론 크기의 세포내강과 나노 크기의 세포벽에 나노 크기의 CaCO3를 깊숙이 함침시킴으로써 난연성이 증가되어 종래의 난연화 방법에 비하여 친환경적인 방법임을 밝혔다. 하자리카는 목재-고분자 나노복합체(WPNC)를 만들어서 소량 (3phr)의 나노점토를 적용한 결과 난연성, 기계적 강도, 열적 안정성은 물론이고, 흡습량이 줄어든다는 것을 보고 하였다.

7.9 나노입자 (Nano Particles)

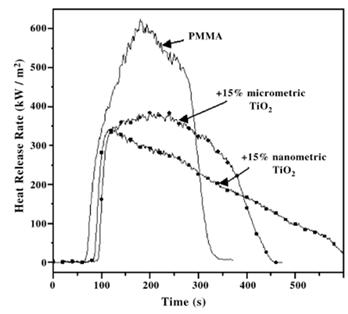

라오티드(Laoutid), 모간(Morgan) 및 서트 소바(Sertsova) 등은 나노 크기의 입자를 재료에 첨가함으로써 새로운 성능이 나타난다는 것을 보고하였다. 그림 88에서 보는 바와 같이 PMMA 수지에 TiO2를 분산시켰을 경우 동일한 양의 TiO2를 분산시켰을 경우 마이크론 크기의 TiO2 보다 나노 크기의 TiO2가 훨씬 발열량이 줄어드는 것을 볼 수 있다.

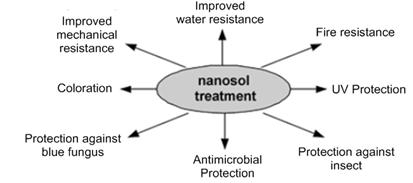

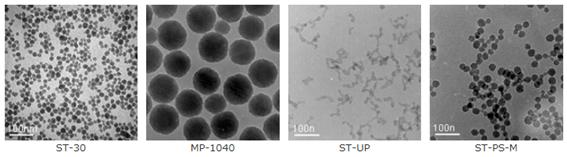

나노입자를 목재에 적용하면 나타나게 되는 구체적인 성능은 그림 89와 같은 성능을 갖는다. 나노 크기의 입자 중에서 가장 많이 사용되고 있는 것은 실리카 졸이다. 실리카 졸은 그림 90에서 보는 바와 같이 나노 크기의 실리카 입자가 물중에 분산되어 있는 재료이다. 입자 크기 는 5〜100nm로서 구형 입자 형태로 되어 있다.

필자가 살펴 본 문헌에 의하면 실리카 졸의 목재에 대한 난연성은 크지 않은 것으로 보인다. 슐츠(Schulz)는 실리카 졸을 처리한 목재를 미처리한 목재와 함께 DIN EN ISO 11925-2에 따른 시험 결과 그림 91과 같이 보여 주었다.

그는 무처리 시험편은 화염을 제거하면 5분 후에 소화되고, 실리카 졸을 처리한 시험편은 최대 30초 이내에서 자소성을 지닌다고 하였지만 그림에서 보는 바와 같이 탄화면적에서는 크게 차이가 나지 않는 것을 볼 수 있다. 실제로 宗綱 등은 목재에 졸-겔법으로 목재를 처리한 결과 목재의 불연화에는 거의 효과가 없었다는 보고가 있다.

전술한 물유리는 강한 알칼리성을 갖고 있어 그 자체로 일정한 난연성을 나타내지만 실리카는 반응성이 없어 목재의 난연에는 증량효과 이외에 다른 효과가 나타나기 힘들다고 판단된다.

물론 고야(古野)와 후등(後藤) 등이 실리카졸을 사용하여 목재의 난연화 실험을 보고하고 있지만 이것은 순수한 실리카졸을 사용한 것이 아니라 붕소 화합물을 병용한 결과이므로 나타난 난연성이 실리카에 의한 것이라 판단하기 어렵다. 따라서 대부분의 연구에서는 실리카 졸 단독이 아닌 다른 난연제와 병용하여 난연화를 시도하고 있다. 예를 들면 카탄칙(Katancic) 등은 HDPE-목재 복합체에 APP와 SiO2 나노입자를 병용함으로써 산소지수는 최대로 상승했고, 열방출량은 최저가 되었다고 보고하였다.

주(Zhu) 등은 인계 난연제와 SiO2 나노입자를 병용함으로써 난연성에 상승효과가 나타났으며, 연농도와 독성 가스의 방출량이 줄어들고, 내용탈성이 증가되었다고 보고하고 있다.