신개념 아리스토 레이스 등장

1982년 필리핀이 원목 수출을 전면 금지 이후 세계적인 원목의 수급 변화가 있었다.즉, 남양재 벌목 속도와 동남아시아 여러 국가에서 원목 수출 규제가 시작되면서 합판 공장에 투입되는 원목의 수종이 변화되었고 조림목(造林木)과 침엽수 원목을 절삭(切削)할 수 있는 로타리 레이스의 필요성이 대두되기 시작했다. 소경목(小径木) 비중이 높은 조림목(造林木)과 침엽수 원목을 두께가 균일하고 깨끗한 판면의 베니어를 생산하기 위해 메이난 제작소(名南製作 所)는 4자 아리스토 레이스를 혁신적으로 개량한 8ft 합판을 만들기 위해 몇 년간의 연구 개발 후 1993년 최초로 외주 구동 8자 로타리 레이스를 개발하였다. 이 8ft 로타리 레이스를 B-NAL이라는 이름으로 제작·판매하면서 일본 합판 공장에서는 국산재 침엽수인 삼나무(스기)나 편백(히노키)을 자유롭게 대규모로 사용할 수 있는 역사적인 계기가 됐다. 이전은 모든 8ft 로타리는 원목을 스핀들로 구동하는 방식으로 불균일한 베니어 두께와 원목의 중심이 되는 심목(芯木)은 보통 120mm 이상의 경우가 많아 공장 수율을 떨어뜨리는 원인이 됐다.

합판 생산 초기는 저렴하게 수입되던 남양재 원목이었지만 차츰 남양재가 필리핀을 시작으로 수출 금지가 되면서 원목 가격이 상승하고 이에 따라 원목 가공 수율 향상이 더 절실하게 와 닿았던 때라 수율(收率)을 대폭적으로 높일 수 있는 로타리 레이스가 필요하게 됐다.

현재는 침엽수 원목 절삭에 최적화된 E-NAL까지 개발 완료되어 현장에 투입되어 침엽수 원목의 중심부인 심목(芯木)은 직경 45mm까지 절삭이 가능하다. 이 기계는 균일한 두께의 베니어 생산이 가능하므로 이 결과 합판의 제조 원가 절감, 수율 향상, 생산효율증대 등의 유형·무형의 효과를 극대화했으며 합판도 다양한 용도로 사용할 수 있는 내장용 등 최고급 합판도 생산할 수 있게 됐다. 그간 많은 로타리 레이스 제작회사가 전성기인 1980년대 전반까지 존재했으나 일본에서 국산재 원목의 사용이 급격하게 늘어나게 됐는데, 침엽수나 소경목 원목 절삭가공 기술개발을 늦게 시작한 회사는 모두 로타리 레이스 제작을 포기했고 현재 일본에서는 메이난 제작소와 우로코 제작소가 서로 선의의 경쟁을 하고 있다. 이러한 경쟁은 더 질 좋은 설비 개발의 원동력이 되고 있다.

침엽수 전용 로타리 레이스가 개발된 계기로 일본은 2000년도에는 국산재 원목 사용 비율이 3%이었으나, 2017년에는 82% 를 상회하고 현재 2021년에는 97%까지 일본 합판 공장은 국산재 침엽수 원목을 사용 하여 합판을 생산하고 있다. 하지만 원목 시장의 변화만큼이나 합판제조 설비의 제작사도 지각 변동을 했다. 현재는 조림목, 침엽수 등으로 수종이 변화되면서 로타리 레이스 제작사도 이에 대응하지 못한 회사는 퇴보하면서 지금은 유럽 핀란드의 라우테 (RAUTE)와 일본 메이난 제작소(名南製作所)와 치열한 수주 경쟁을 하고 있다.

우리는 국산재 전용 합판공장 하나 왜 없나

우리나라의 경우 역사 속에서 합판에 관한 역사적인 유적이나 유물이 발견되었다는 자료는 찾아볼 수가 없었다. 하지만 우리나라에서 합판 산업이 시작된 시점은 일본보다는 몇 십 년 늦었지만, 1960~70년대에 우리나라 근대 산업화를 이끌었던 수출산업으로 연속 12년간 세계 1위의 합판 수출을 기록한 산업이었다. 지금은 국내 합판 자급률은 10%를 상회하는 연간 20만㎥을 생산하는 합판 약체 국가가 되었다. 1936년 조선 목재공업으로 시작한 최초 합판 산업은 건축자재뿐 아니라 항공기 소재로도 사용될 만큼 첨단소재였지만, 지금은 간신히 합판 산업을 연명(延命)하는 안타까운 상황이 되고 말았다. 이후 부산과 군산 그리고 인천을 중심으로 많은 합판 공장이 창업되어 합판 생산의 전성기가 있었다. 이와 관련된 한국 합판산업이 걸어온 국내 합판 역사는 다음에 소개하고자 한다.

한국 합판 산업의 초기에는 모든 합판제조의 설비를 일본에서 제작된 생산 설비에 의존하였으나 이후 몇몇 국내 기계제작 회사가 자체적으로 합판 제조설비를 제작하여 국내 합판 공장에 설치했다. 하지만 가격 면에서는 경쟁력이 있으나 내구성이나 효율적인 측면 그리고 품질이 뒤떨어지면서 국내 합판 생산량 감소와 더불어 쇠퇴하면서 지금은 흔적조차 찾기 힘들어진 상황이 되었다. 다시 한국에서 합판 산업의 붐을 조성하기 위해서는 설비 제작회사를 지원, 육성하기에 앞서 비록 당장은 침엽수 전용 제조설비를 이웃 나라에서 수입할 수밖에 없는 현실이다.

하루라도 빨리 국내산 침엽수를 활용한 국산재 원목 활용 합판 공장 설립하고 국산재 원목을 효율적으로 사용하는 것이 절실한 상황이다.

일본 합판 공장을 부러워할 때가 아니다

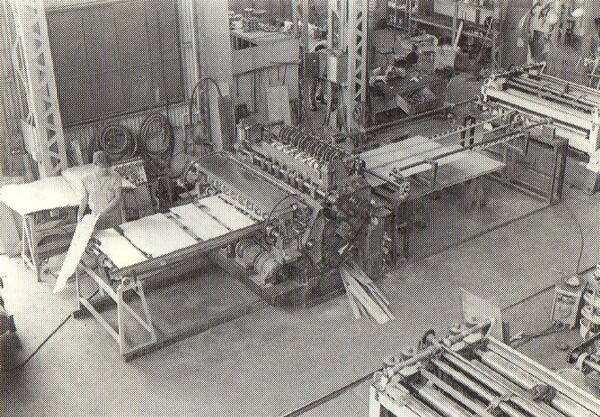

사진 7과 같이 최적화된 국내산 침엽수 라인을 갖추고 있는 가까운 일본에서는 국가적인 대대적인 지원과 합판 회사의 적극적인 기술개발에 힘입어 1990년 이후 국내산 침엽수 원목을 활용한 합판 생산에 주력했다. 이러한 국가적 지원과 노력으로 안정적인 합판 생산으로 주 생산품인 구조용 합판이나 마루 대판을 생산하고 있는 일본 내의 30여 개 합판 공장에서 연간 약 320만 ㎥ 합판을 생산하고 있다. 우리나라는 그간 절삭설비를 갖추고 있는 회사 중심으로 국내산 원목을 사용하여 몇 차례 시험 생산한 적은 있지만 어떤 이유에서인지 지금은 국내산 침엽수 원목을 사용하여 국내산 합판제조는 전혀 없다. 국내 합판 제조사는 100% 해외로부터 수입한 원목이나 베니어를 사용하여 3개 회사에서 간신히 국내 합판 전체 사용량의 10% 정도인 연간 20만㎥ 합판을 생산하고 있고 나머지 90%는 해외 수입 합판으로 대체하고 있다. 합판은 필수적인 건설자재이며 합판 산업은 중요한 소재 산업이지만 이대로 가다가는 합판 제조 산업이 사라지는 상황에 부닥칠 수 있다. 그러므로 국내산 원목을 활용한 합판 시장 점유율을 높이는 노력과 함께 정부의 적극적인 지원과 협력이 필요하다. 이를 통해 한국에서도 국내산 침엽수 원목을 활용한 합판 공장을 만날 수 있는 날이 하루라도 빨리 다가오길 바라며 이 글을 마치고자 한다.

<참고 문헌>

1) 木材相場 合板について. 大橋俊明

2) 厚単板切削において単板品質に及ぼす. 木下敍幸

3) 合板ハンドブック

4) 合板 온라인숍(合板歴史)

5) 木材工業 合板の構造的利用に関する歴史変 遷. 青木謙治

6) 木と共に生きて. 長谷川 克次