머리말

이번 호에서는 증기나 암모니아를 사용하여 원목을 원하는 모양으로 휨가공하여 제조하는 휨가공목재(bent wood, 그림 1 a), 목재의 반경방향으로 가열·압축하여 제조하는 압밀화목재(densified wood, 그림 1 b), 그리고 톱밥에 열가소성을 부여하는 화학적 처리를 하여 목재 성분 자체를 플라스틱으로 변환시키는 유동성형목재[流動成形木材, flow forming(또는 molding) wood, 그림 1 c]에 대한 기술과 그 응용 제품에 대해 기술한다.

휨가공목재와 압밀화목재는 소재로써 목재를 사용하여 형상을 바꾸는 것이므로 크게 소재변형목재(素材變形木材)로 분류된다. 소재변형목재와 유동성형목재를 한데 묶어 가소화목재 또는 열가소화목재라고 한다. 소재변형목재는 오랜 역사를 가진 종래기술이며 목재 고유의 형상과 특성을 그대로 간직하고 있다. 반면, 유동성형목재는 새로운 기술이며 목재 고유의 화학성분은 일부가 변형되고 형상을 상실하여 오히려 플라스틱에 가깝다. 목재의 유동성형 기술은 목재로 플라스틱을 대체할 수 있는 신기술로써 최근 많은 연구가 이루어지고 있다.

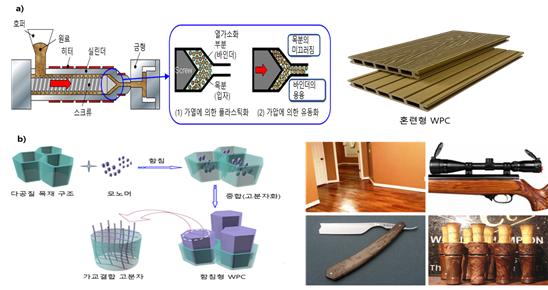

상기 3종의 가소화목재는 우리가 강가나 해변 근처의 데크재에서 흔히 보는 목재-플라스틱복합재와는 전혀 다른 제품이다. 흔히 WPC로 부리는 혼련형 목재-플라스틱 복합재(wood-plastic composites, WPC, wood-flour plastic composites, WFPC, 혼련형 WPC)는 중량 기준 50% 이상의 목분(木粉, wood flour, WF)과 첨가제(상용화제, 항산화제, UV안정제, UV흡수제 및 윤활제 등), 그리고 열가소성 플라스틱[폴리에틸렌(PE), 폴리염화비닐(PVC), 폴리프로필렌(PP) 등) 원료를 넣고 열과 기계를 이용하여 고르게 섞어 이기는 혼련(混鍊, kneading) 작업을 실시한 한 후 압출·사출성형 또는 압축 성형하여 제조된다(그림 2 a).

열가소성 플라스틱이 사용되고 있어 재활용이 가능하다. 혼련형 WPC에서 목분은 화학적 성질의 변형 없이 단순히 플라스틱 속에 물리적으로 혼재하고 있다. 주로 천연림에서 얻어지는 고비중의 야외용 목재 데크재의 공급이 어려워짐에 따라 이를 대신하는 용도로 상품화되었다. 현재 시중에서 WPC 혹은 합성목재 등으로 불리는 것은 이 혼련형 WPC를 말한다. WPC는 건축재(데크, 창호재, 펜스, 사이딩, 가드레일 및 지붕 등), 자동차 부재(헤드라이너, 리어쉘프, 스페어타이어 커버 및 트럭바닥 등), 해양부재, 보드웍(boardwalk), 고속도로 가드레일과 방음벽 등 실외용으로 광범위하게 사용되고 있다.

함침형 목재-플라스틱 복합재((wood-polymer composites, wood-polymer combination, wood- plastic composites, 함침형 WPC)는 판재나 블록(block)상의 목재 내부에 플라스틱 제조용의 비닐계 단량체(monomer), 소량체(oligomer, 소중합체) 또는 예비중합체(pre-polymer)를 주체로 하는 중합성의 수지액을 함침하고 외부로부터 에너지(방사선조사 또는 촉매가열)를 가해 중합(고분자화), 경화시킨 목재-플라스틱복합재이다(그림 2 b). 혼련형 WPC가 주류로 등장하기 이전의 WPC는 대부분 함침형 WPC였다. WPC는 백화점, 공항 등 사람의 왕래가 빈번한 중보행용 바닥재뿐만 아니라 골프클럽 헤드, 칼자루, 가구천판(家具天板) 등 주로 실내용으로 사용된다. 함침형 WPC에서 치수안정성이 발현되는 것은 세포내강(細胞內腔)을 소수성(疏水性) 폴리머(polymer)로 채워 세포벽으로 물의 침투가 물리적으로 억제되기 때문이다.

1. 가소화 목재

가소화(可塑化, plasticization)란 재료에 소성(塑性, plasticity) 즉 플라스틱성을 부여하여 유동하기 쉽게 하는 것을 의미한다. 고분자 재료에서는 가소제를 혼합하여 유리전이온도(琉璃轉移溫度, glass transition temperature)를 낮추어 유연성을 부여하는 것을 외부 가소화, 공중합(共重合, co-polymerization) 등을 통해 유리전이온도를 낮추는 방법을 내부 가소화라 한다. 소성이란 물체에 힘을 가해 변형시킬 때 영구적으로 변화하는 성질로 원상태로 돌아오려는 성질인 탄성과 대조되는 개념이다.

목재는 본래 소성이 부족한 재료이기 때문에 곡면으로 성형가공 시에는 목재를 분리(절단), 제거가공(절삭) 및 접합의 조합에 의한 가공 작업이 대부분을 차지한다. 이러한 점은 소성가공이 용이한 금속, 세라믹, 플라스틱과 크게 다르다. 그러나 어떤 조건에서 목재의 소성이 매우 현저하게 나타나는 현상이 있다. 이런 성질을 이용하여 다양한 형태의 곡면 소성가공이 행하여진다.

가. 가소화의 메커니즘

1) 소성과 가소화

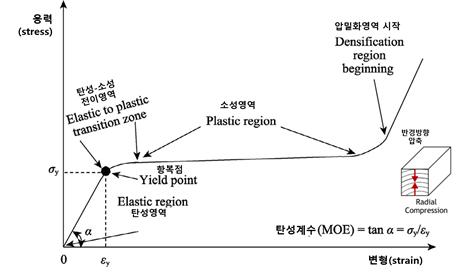

재료의 역학적 성질을 나타내는 지표의 하나인 응력-변형선도(stress-strain diagram)의 그림을 그릴 때 대부분의 재료에서 응력이 작은 범위에서는 응력에 비례하여 변형이 증대한다. 그러나 일정 응력(비례한도응력) 이상이 되면 변형의 변형도가 크게 되고 마침내 응력 값을 더 이상 크게 하지 않더라도 변형이 증가하게 되는데 이 지점을 항복점이라 한다. 가하는 힘이 증가하지 않더라도 변형이 진행되는 성질을 소성이라 한다(그림 4 참조).

탄성변형은 외력을 제거하면 원상태로 회복되는 데 반해 소성변형은 외력을 제거하여도 변형이 원상태로 회복되지 않는 영구변형이다. 이러한 변형을 미시적으로 보면 탄성변형이 분자 내의 변형이나 분자 간의 결합거리의 신축임에 대하여 소성변형은 분자 상호 간의 상대적 위치의 어긋남 또는 미끄러짐에 기초하고 있다. 본래 탄성적인 재료라 하더라도 조건을 바꾸어 소성을 부여할 수 있다. 이것을 가소화라 한다.

목재와 같은 고분자 재료는 가소화로 인하여 ① 탄성률(강성)의 저하로 유연하게 된다. ② 탄성역의 감소 또는 소실로 인해 변형된 후 원상태로의 회복이 어렵다. ③ 파괴변형의 증대로 인해 큰 변형이 가능하다. ④ 파괴일량의 증대로 인해 부서지기 쉬운 재료에 점성이 부여되는 등의 특징을 나타낸다. 상온에서 강성(剛性, stiffness)이 큰 재료이지만 가열로 인하여 가역적으로 소성을 나타내는 재료를 열가소성 재료라 한다. 열가소성 재료에서는 보통 어느 온도 이상에서 탄성률이 현저히 작아지게 되고 구조가 불규칙하거나 부피가 큰 곁사슬(側鎖, side chain)을 가지므로 규칙적인 구조를 가질 수 없는 비결정성고분자(非結晶性高分子, amorphous polymer, 일명 무정형 고분자)에서는 몇 도의 온도 상승만으로 탄성률이 1/100 이하로까지 떨어지는 일이 있다. 이와 같이 탄성률이 급격히 변하는 온도를 연화점(軟化點, softening point)이라 한다.

가소화는 강성이 큰 재료에 어떤 종류의 물질을 첨가함에 의해서도 달성된다. 이와 같은 첨가제를 가소제(可塑劑, plasticizer)라 부른다. 가소제는 재료의 연화점을 낮추는 물질로서 고분자 재료의 가소제로서는 고분자에 대한 높은 용해성 또는 팽윤성 및 고분자와의 상용성(相容性, compatibility)이 특히 요구된다.

목재에서는 힘이 작용하는 방향, 힘을 가하는 방법에 따라 여러 가지 형의 응력-변형선도가 얻어지는데 통상의 온‧습도에서는 항복점이 명확히 확인되지 않으면서 파괴된다. 또, 건조목재의 응력-변형선도는 낮은 온도에서는 그다지 변하지 않는다. 목재의 연화점은 열분해가 개시되는 온도 이하에서는 없으므로 목재는 소성이 부족한 재료라 할 수 있다.