4. Charred wood

표면 탄화목 또는 야키스기(Yakisugi, 焼杉) 또는 쇼스기반(Shou Sugi Ban, 焼杉板)은 독특한 아름다움과 친환경 목재 보존 처리로 전통기술이지만 새로운 목재 마감을 만드는 현대적인 접근 방식이다. 표면 탄화목은 위키피디아 백과사전에 Yakisugi라고 등록되어 있으며, 다음과 같이 소개되고 있다. 야키스기(일본어: 焼杉, '삼나무를 불로 태우다')는 일본의 전통적인 목재 보존 방법이다. 서양에서는 불에 탄 목재 클래딩(cladding, 벽판재)으로 불리며 쇼스기반(焼杉板, shou sugi ban)으로도 알려져 있다. “焼杉”라는 같은 한자를 사용하지만 일본식 발음은 “야키스기” 또는 “쇼스기”의 2가지로 읽을 수 있다. 소(焼)는 불사를 소, 삼(杉)는 삼나무 삼, 반(板)은 "판자(plank)"를 의미한다.

그을린 나무 층은 화재, 부후, 해충 및 부패와 같은 요소에 대한 자연적인 장벽 역할을 하여 풍화 작용에 대한 목재의 저항력을 더욱 높여준다. 또한, 목재에 독특하고 어둡고 소박한 외관을 부여하여 현대 건축 및 디자인의 내부 및 외부 응용 분야 모두에서 인기 있는 선택이다. 야키스기는 미적인 매력과 환경친화적이고 유지 관리가 덜 필요한 품질로 전 세계적으로 인기를 얻었다. 사이딩, 바닥재, 울타리 및 가구를 포함한 다양한 건설 프로젝트에 자주 사용된다.

그런데 시중에서 통상 “탄화목”이라고 부르는 것은 200℃ 전후의 온도에서 건조한 고열처리목재(thermally modified wood)이다. 실제로 탄화목이란 탄(炭, 숯)으로 변화(化)한 나무(木라)는 뜻이다. 탄화목은 최소 400℃ 이상에서 태운 나무를 말하고, 표면 탄화목은 나무의 표면만을 이 온도 이상으로 숯을 만들었다는 것을 의미한다. 그러므로 고열처리목과 탄화목을 구분해서 사용해야 한다.

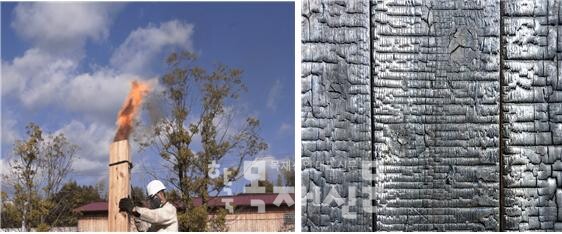

건축의 트렌드는 항상 새로운 아이디어를 중심으로 돌아가는 것이 아니라 개선된 기술을 통해 고대 기술을 다시 살아나게 함으로써 과거로 회귀하기도 한다. 이에 대한 완벽한 예로서 성장 추세에 있는 것이 바로 표면 탄화목이다. 그 과정은 나무를 태우고, 식히고, 표면의 그을음이나 타버린 잔해를 닦아내고, 마지막으로 판자를 기름으로 마무리하는 것을 포함한다.

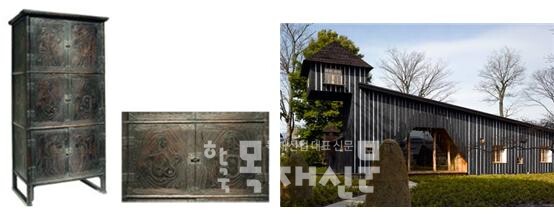

우리나라에서는 이 표면 탄화목 제조 기술을 낙동법(烙桐法)이라 불러왔다. 낙동법(烙桐法)은 오동(梧桐)나무의 겉면을 뜨거운 인두로 지지거나 불로 그슬린 후 볏짚 또는 어피(魚皮)로 문질러 단단한 무늬결은 남기고 연한 표면은 깎아내는 기법이다. 나무 소재의 아름다움을 살리기 위한 한국의 전통 장식 기법으로, 검게 탄 색감이 자연스럽게 드러나 깊이 있는 자연의 아름다운 목리(木理)를 부각시켜 준다. 조선시대 사랑방 가구뿐 아니라 가야금이나 거문고 같은 전통악기에도 낙동법이 사용되었다. 과거에는 나무 표면을 인두로 지졌지만 현재는 주로 토치(torch)를 사용한다. 낙동법을 응용하여 소나무 판자를 불로 그을리는 낙송법(烙松法)과 버닝펜(burning pen)으로 작은 나무판 위에 이미지를 표현하는 우드버닝(wood burning)도 영상이나 제품으로 소개되고 있다.

나무를 불로 그을어 활용하는 역사는 우리나라가 더 오래된 것으로 생각되지만, 유명 세계사전에는 이 기술이 16세기 일본에서 완성되었다고 소개하고 있다. 우리나라의 낙동법은 오동나무를 활용하여 주로 악기나 실내가구를 대상으로 하였다면, 일본의 야키스기법(焼杉法)은 주로 삼나무를 사용하여 목조 주택의 외부벽에 사용하는 판자(板子)를 대상으로 하고 있다는 점에 차이가 있다. 삼나무 판을 굽는 방법에는 주로 두 가지 방법이 있다. 하나는, 일본의 전통적인 「삼각구이」, 또 하나는 버너(burner)를 사용하여 탄화시키는 「버너구이」 이다.

친환경 목제 보존처리의 한 방법으로서 표면 탄화법(表面炭化法)은 목재 표면을 3~4mm 정도 태워 수분을 제거하는 방법이다. 목재의 부패균 침입을 방지하기 위해 목재 표면을 약간 태워서 표면에 탄소막을 생성시키는 것이다. 즉, 목재 표면을 태워 표면에 남아 있는 곰팡이를 죽이고 표면의 함수율을 낮춰 곰팡이가 서식하기 좋지 않은 환경을 만들어 주는 기본 개념으로 한다.

전체를 태우지 않고 나무 표면만을 살짝 태움으로써 나무는 탄화를 통해 방수 기능을 갖게 되어 내구성이 더 좋아진다. 그러나 이러한 목재 보존 방법이 내구성 또는 내화성을 향상시키지 못한다는 반대되는 증거도 있다. 또한 곤충으로부터 보호할 뿐만 아니라 목재를 난연성으로 만든다. 일본 현대 건축가 Terunobu Fujimori(藤森照信)의 표면 탄화목을 응용한 건축물이 유명하다.

"焼杉板"라는 이름은 서양에서 Yaki Sugi Ban 혹은 Shou Sugi Ban으로 번역되었으며 둘 다 일본어로 "숯에 탄 나무"를 의미한다. 이 방법은 오래 지속되고 아름답게 눈에 띄는 탄탄한 목재 마감을 제공하기 위해 목재 표면을 탄화시키는 작업을 포함한다. 원래 Shou Sugi Ban을 생산하는 데 가장 좋은 목재는 당시 삼나무였다. 현대 임업은 삼나무 이외의 다양한 목재의 사용을 가능하게 했다. Cedar, Spruce, Pine, Larch, Oak, Hemlock, Maple 등의 수종이 표면 탄화목 제조에 널리 사용된다.

특히, Accoya wood나 Kebony와 같은 치수안정화 처리된 화학개질목재는 불로 태우는 과정에서 상하 온도 차에 의한 목재의 변형(비틀림, 길이굽음, 너비굽음 및 측면굽음)이 거의 없다. 그을린 목재 효과는 목재 표면에 독특하고 역동적인 질감을 더해주며, 표면 탄화는 목재를 보존하고 내후성을 유지한다. 화염의 종류, 지속 시간 및 강도, 화염 후 브러싱(brushing) 여부 및 방법에 따라 표면 효과가 달라진다. 컬러 스테인이나 폴리우레탄 도료 등으로 탄화된 표면을 마감하면 미관이 한층 아름답고 오래 보존할 수 있다.