염색기술과 컴퓨터 설계, 가공기술은 일반 나무를 고급스런 귀중재와 같은 아름다운 나뭇결을 자유롭게 나타낼 수 있게 해주어 컬러풀한 색상과 고급스런 무늬를 가진 컬러단판(color veneer)이나 컬러목재(color wood)를 만들 수 있게 한다. 과거에는 주로 얇은 베니어를 염색 건조 후 집성·접착에 의해 재구성하여 다양한 패턴의 인조염색단판이나 염색집성목을 제공하였으나, 최근에는 일정 두께의 판재에 염료를 직접 가압 주입하여 컬러목재를 생산하거나 이를 다시 집성하여 다양한 색상과 패턴을 가진 디자인 컬러목재를 생산하고 있다. 컬러목재(color wood)라 불리는 새로운 목재는 일반 천연목재와 달리 일반 나무를 더욱 아름답게 하여 다양한 실내 공간에서 나무의 표현력을 한층 풍부하게 만들어준다. 염색단판이나 디자인 컬러목재는 목재 표면만을 착색하는 스테인(투명, 반투명, 불투명)과는 달리 단판이나 목재의 내부 속까지 색상이 부여된 다색(多色)목재를 의미한다.

1. 저급목을 무늬가 좋은 귀중목으로 변모

목재의 색과 무늬는 수종에 따라 다르기 때문에 물리·화학적 성질과 함께 수종을 특징 짓게 하는 큰 요소이다. 목재가 따뜻한 느낌이 있는 친환경 재료로서 사람들에게 친숙해진 이유는 목재의 색(color)과 무늬(문양, figure) 때문이라고 할 수 있다. 목재의 색은 다양하지만 대부분의 경우 색상은 황색(Y)-등색(YR)-적색(R)의 범위에 속한다. 그러나 명도나 채도 그리고 목리(木理, wood grain, 나뭇결) 패턴의 차이로 인하여 사람의 시각에 전달되는 느낌이 달라진다. 색과 무늬가 아름다운 귀중재는 표면화장재(decorative face veneer)로서 귀중하게 여겨져 합판이나 각종 목재제품의 표판(face)으로 사용되어 왔다.

느티나무, 티크, 로즈우드, 에보니, 월넛과 같은 화장재용 고급 원목 자원이 줄어 들고 있다. 표면화장재 생산업체 측면에서 보면 그것은 비용 상승 등의 심각한 문제로 작용한다. 그리하여 목재의 질감을 손상시키지 않고 변재를 심재의 색으로 변하게 하거나, 불량재색의 나무를 귀중재의 재색으로 변하게 하는 목재 염색기술이 개발되고 있다.

목재의 염색기술은 색과 문양이 좋지 않은 불량재와 부가가치가 낮은 저급목재를 부가가치가 높은 고급목재로 변하게 함으로써 천연의 귀중재 자원의 고갈을 방지하고 목재자원의 유효이용을 도모할 수 있다. 사람이 만든 제품에 명품이 있듯이 나무에도 명품 즉 귀중재가 있다. 귀중재란 나무나 판재 중 희귀한 문양(figure)을 지니고 있는 것이나 자단이나 흑단처럼 나무 종류 자체로 희소가치가 있는 것을 가리킨다. 문양이란 재면에 나타난 재색 또는 목재 세포의 특수한 배열로 인해 아름다운 모양을 나타내는 상태를 말하는 것으로 목재 이용에 있어 특별한 공예적 가치를 지닌다.

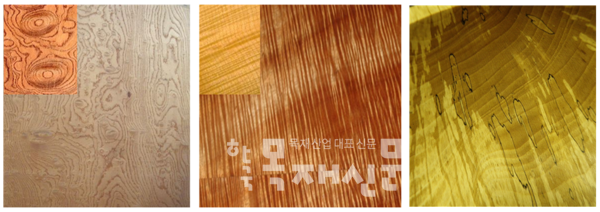

특히 나무줄기에 형성된 비정상적으로 볼록 튀어나온 혹(burr, burl) 부위에서 생산된 것으로써 고리나 점 모양의 어린 싹이 꽉 들어찬 듯한 형상의 매혹적인 무늬를 보이는 느티나무의 혹무늬(節瘤紋樣, Burl figure)와 불규칙적인 파도 모양을 나타내거나 곱슬머리처럼 보이는 칠엽수의 곱슬머리무늬(捲毛紋樣, Curly figure) 등이 우리가 알기 쉬운 귀중재이다. 흔한 나무라 하더라도 수령이 오래되고 혹(burl) 부위가 있거나 제재하는 방법에 따라서도 귀중재가 된다. 귀중재의 슬라이스 단판은 고급 합판의 표판으로 사용되거나 프린트로 인쇄되어 다양하게 표현되는 경우도 있다.

최근에는 나무가 균이나 스트레스로 인해 부후될 때 아롱아롱한 얼룩 반점이나 특이한 무늬와 색상을 나타내는 반입목재(斑入木材, spalted wood)가 목공 매니어에게 인기가 높다. 목재부후균은 색깔이 진한 금속 또는 미네랄들을 분비하여 얼룩무늬와 색상을 나타내게 한다.

귀중재가 아닌 일반 목재를 이용하여 염색기술을 기초로 여러 가지 가공기술을 구사하여 만들어진 소재가 「컬러목재」 이다. 컬러목재는 단판이나 목재를 원재료로 하여 염료를 내부까지 착색한 소재로 아주 오래되면서도 새로운 기술이 접목된 목재 신소재라고 할 수 있다. 컬러우드는 다음과 같은 2가지 종류로 나눌 수 있다.

① 인공적으로 귀중재의 색과 무늬(나뭇결)를 만들어 내는 「인조화장단판」 - fancy dyed veneer : 염색무늬목, 적층무늬목

② 컬러풀한 색과 디자인된 무늬를 기호에 따라 자유롭게 만들 수 있는 「디자인 컬러목재」 - design coloured wood : 염색판재, 적층염색판재

핀란드 CWP社(Coloured Wood Products, https://cwp.fi/en/)는 자국에 풍부한 백색 자작나무를 특수 염색 가공 후에 라미네이트한 새로운 디자인 컬러우드의 제조 판매를 하고 있다.

일본 후쿠오카현 소재 나카무라쯔키이타社(中村ツキ板, www.tsukiita.jp)는 삼나무, 편백을 이용하여 인조화장단판, 염색목재, 염색단판적층재 등을 생산 판매하고 있다.

국내에서는 인천 소재 ㈜인목이 555종의 천연염색 다층 목재 베니어판(natural dyed multi laminar wood veneers)를 이태리 TABU社(https://tabu.it/en/)를 포함한 세계 정상의 회사들로부터 독점 수입하여 천연무늬목(natural veneer), 염색무늬목(dyed veneer), 훈증무늬목(smokes veneer), 적층무늬목(reconstituted veneer)을 독보적인 기술력으로 고객이 원하는 제품으로 제조하여 판매하고 있다. 2015년 국내 최초 6성급호텔인 포시즌에 인조 컬러 무늬목 제품을 공급하였고, 2019년 잠실 롯데월드 타워에 염색 무늬목 및 완제품 공급하였다. 2013년 국내 무늬목 가공업계 최초로 세계적인 권위의 산림인증기관인 국제산림관리협의회 FSC(Forest Stewardship Council)로부터 ‘생산·유통 인증 CoC(chain of custody)’을 획득했다. 2017년 아이폰·갤럭시 휴대폰 케이스에 무늬목을 적용하여 공전의 히트 상품으로 만들었다. 최근 인목은 스페인의 유명 목재그룹인 로산그룹(www.losan.es/en)과의 독점계약을 통해 디지털프린팅모양지(DPP) ‘미메틱(Mimmetic)을 국내 론칭하였다. 인쇄 동판의 한계로 반복되는 문양을 피할 수 없는 기존의 인쇄방식을 탈피하여 디지털프린팅이라는 최첨단 인쇄기술을 적용하여 나무의 특성, 질감, 문양을 반복패턴 없어 실물보다 더 생동감 있게 표출할 수 있는 혁신적인 모양지 제품을 판매하고 있다.

2. 인조화장단판

인조화장단판은 염색한 단판을 적층(lamination)하여 만든 두꺼운 각재(플리치, flitch, 厚板)를 얇게 슬라이스(slice)하여 인공적으로 나뭇결을 만든 단판(veneer)이다. 천연의 귀중재와 같은 나뭇결과 천연목재와 유사한 목리로 나뭇결을 자유롭게 만들어 낼 수 있다. 또한 대량으로 안정되게 생산이 가능하기 때문에 최근 인테리어-코디네이터나 시스템화의 요구를 충족시켜 주는 새로운 목질신소재이다. 인조화장단판의 제조 공정을 설명하면 다음과 같다.

① 단판 절삭: 우선 원목을 로타리 레이스(rotary lathe, 회전절삭기)를 사용하여 얇은 단판으로 만든다. 원목은 가능하면 염색하기 쉽도록 밝은 색의 목재를 사용한다. 아울러 지속적인 단판 공급이 가능하여야 한다.

② 단판 탈색: 제조된 단판은 마무리되는 색조를 일정하게 하기 위하여 과산화수소나 아염소산나트륨 등의 표백제로 탈색시킨다.

③ 단판 염색: 표백한 단판을 염색한다. 염색방법에는 침지가열법, 감압(가압)주입법, 도포법 등이 있다. 염료로서는 목재에 잘 침투하고 내광성(耐光性)이 우수한 수용성의 산성염료나 직접염료가 주로 사용되고 있다.

④ 염색 단판 적층: 이렇게 염색한 단판을 적층 접착으로 재구성하여 플리치(각재)를 형성한다. 이 공정이 인조무늬목을 좌우하는 관건이 된다. 형성한 플리치를 슬라이스하여 만들려는 단판의 무늬와 문양과 색을 미리 정한다. 그런 다음 염색단판의 두께를 선정하고 접착제를 선택(착색 혹은 무착색)한 후, 염색단판의 적층방법(평면적층 혹은 곡면적층)을 선택한다.

⑤ 플리치 절삭: 이러한 설계에 의하여 플리치를 제재 또는 슬라이스하면 판목, 정목 또는 고리문양(소용돌이모양의 아름다운 무늬결) 등 목적하는 단판이 만들어진다.