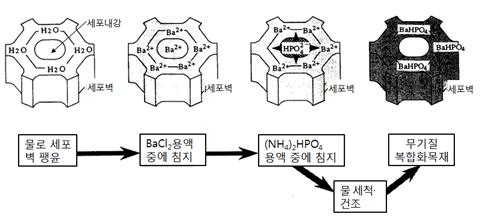

이중확산법에 의한 세라믹 목재의 구체적인 제조 순서를 <그림 5>와 같이 모식화하였다.

① 목재를 물에 담가 포수(飽水)상태로 만든다. 세포내강은 물론 세포벽에도 충분히 물을 함침시켜 팽윤상태로 만든다. 포수상태의 목재함수율은 수종별 목재의 공극(空隙) 정도에 따라 다르다. 예컨대 전건비중 0.30인 삼나무의 최대공극률은 200% 정도이다.

② 포수상태의 목재를 고농도의 수용성 무기화합물용액(A용액)에 침지시킨다. 침지상태에서 용액 중의 무기이온은 목재내부로 확산 이동하고 세포벽 속으로도 침투해 들어간다.

③ A용액이 충분히 목재 속으로 침투하였다고 판단되면, A용액에서 목재를 꺼내어 다른 수용성 무기화합물 용액(B용액)으로 옮긴다.

④ B화합물이 ②와 같이 목재내부로 충분히 침투하면 앞서 침투한 A화합물과 반응토록 하여 불용성 무기물이 세포내강 및 세포벽 중에 생성하게 된다.

이때 무기화합물을 어떤 것으로 선택하느냐가 중요하다. A액, B액에 따라 생성 복합화되는 무기물의 종류에 따라 다음 3종류로 구분한다.(木質新素材ハンドブック. 1996)

(a) 인산바륨에 의한 무기질복합화목재

염화바륨을 A액, 인산수소암모늄을 B액으로 하여 처리한 인산바륨에 의한 무기질복합화목재가 변색과 열화를 방지하고 불연성능을 향상시키는 점에서 최고의 결과를 나타내었다. 반응계로서는 바륨의 양이온과 인산의 음이온이 반응하여 인산바륨(Barium phosphate, Ba3(PO4)2) 및 인산수소바륨(Barium hydrogen phosphate, BaHPO4)이 생성하게 된다.

(b) 규산염에 의한 무기질복합화목재

물유리(규산나트륨)를 A액, 황산알루미늄(염화칼슘, 염화칼슘, 염화바륨)을 B액으로 하여 처리한 규산염에 의한 무기질복합화목재도 있다. 얻어진 규산염 무기질복합화목재는 5% 초산용액에 침지하여 양이온성의 물유리를 중화하고 규산이온을 실리카로써 침전시킨다. 여기서 제2용액으로 붕산, 붕사, 산화붕소, 붕산암모늄, 붕산칼륨 등을 사용한 무기질복합화목재도 연구되고 있다.

세라믹 목재의 생성 과정을 구체적으로 소개해 보자. 두께 5mm의 포수(飽水)단판을 60℃의 A액에 침지하고, 약 4시간 지나면 중량이 더 이상 증가하지 않는 평형상태에 도달한다. 이것을 B액으로 옮기면, 약 4시간 동안 중량증가가 계속된다. 침지 처리 후 충분히 세척․건조시키면 세라믹 목재가 된다.

이렇게 처리된 목재는 처리전의 목재에 비하여 20~150% 정도 중량이 증가하게 된다. 무기질을 포함하는 단판을 적층·접착하여 무기질복합화 합판을 제조한다. 이처럼 세라믹 목재의 제조법은 매우 간단하다. 특별한 장치는 필요하지 않고, 2대의 침지조(沈漬槽, dipping tank)와 건조기(乾燥機, dryer) 등만 있으면 가능하고, 어떠한 형상의 목재도 또한 어떤 수종의 목재라도 처리 가능하다.

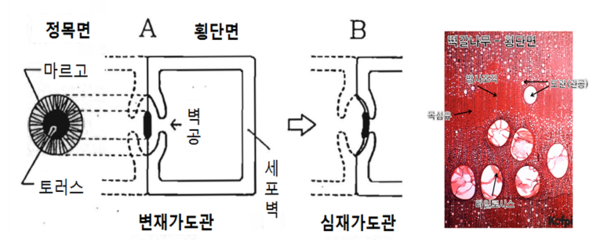

목재의 종류, 목재의 양, 용액의 농도와 액량, 처리시간 등을 조절함으로서 무기물의 생성량을 임의로 조정할 수가 있다. 방화성능을 높인다는 점에서는 세포내강보다는 오히려 세포벽 속에 무기물을 많이 생성시키는 것이 효과적이기 때문에, 이 점은 금후 연구 수행의 문제점으로 남아 있다. 또한, 약제의 이동을 담당하는 벽공이 대부분 폐쇄되어 있는 낙엽송, 미송과 같은 침엽수재 난주입성 수종과 도관이 타일로시스로 꽉 막혀 있는 활엽수 참나무류에 대한 약제 침투성 개선에 대한 연구도 필요하다.

(c) 금속알콕사이드에 의한 무기질복합화목재

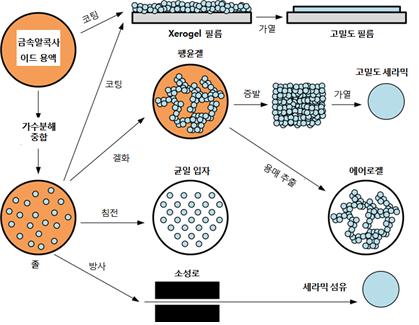

세라믹 목재를 제조하는 두 번째 방법은 졸-겔법(sol-gel process)이다. 분자 내에 규소, 알루미늄, 티타늄 등의 성분을 가지는 유기금속 화합물을 각종 용제(solvent)에 녹여 단판에 주입한 다음 가열하거나 산이나 알칼리로 처리하면 목재 중에 불용성(不溶性)이면서 불연성(不燃性)의 금속 화합물이 생성된다. 2액확산법의 경우와 마찬가지로 단판적층재 등을 제조하여 제품에 응용한다. 액체 내에 고체 입자가 분산되어 있는 것을 졸(sol)이라 하고, 졸을 가열 또는 냉각했을 때 고체 또는 반고체 상태의 일정한 형태를 갖춘 것을 겔(gel)이라 한다.

금속알콕사이드(metal alkoxides)에 의한 무기질복합화법은 앞서 기술한 2중확산법에 의한 복합화와는 전혀 다른 처리법이다. 유리나 세라믹의 제조에 사용되고 있는 졸-겔법을 응용한 것이다. 또 복합화할 때 목재가 지닌 다공질 특성을 가능한 유지하는 형태로 제조조건을 검토하여 효과적으로 기능을 발현시킬 수 있다. 알콕사이드(alkoxide)란 알코올의 수산기(OH기)에 있는 수소를 금속으로 치환한 화합물을 총칭하는 것으로, 세라믹스 분말 원료나 졸-젤법에 의한 유리 원료로 쓴다.

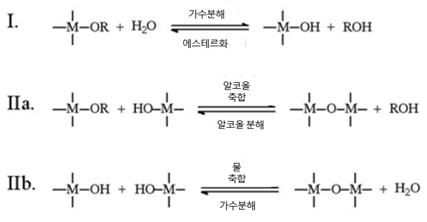

졸-겔법이란 금속의 유기 및 무기화합물의 용액을 겔로 고화(固化)하여 겔의 가열에 의해 산화물의 고체를 만드는 방법이다. 일반적으로 금속알콕사이드 M(OR)n(M : Si, Ti, Ba, Zr 등의 금속, R : 알킬기, n : 금속의 산화수)을 사용하여 금속알콕사이드-알콜-물-촉매의 혼합용액을 출발물질(선구물질, 전구체, precursor molecules)로 한다. 촉매를 사용하면 가수분해는 빠르게 완전하게 일어난다.

금속알콕사이드를 25~85℃에서 가수분해하여 중축합(重縮合)시키면 금속산화물의 미립자가 생성하여 용액은 졸이 되고, 더욱 반응이 진행되면 팽윤겔이 된다. 이 겔을 120℃까지 가열, 건조시켜 건조겔로 하고, 이것을 천천히 800℃ 정도까지 가열하여 유리, 세라믹을 만드는 방법이다.

졸-겔 공정의 대표적인 반응으로는 가수분해(hydrolysis)와 축합중합(condensation polymerization)이 있다. 가수분해는 일반적으로 물을 첨가함으로써 일어나는데, 금속(M = Si, Al, Ti, Ba, Sn 등)에 결합된 알콕시기(OR)가 수산화기(OH)로 치환되는 과정이며, 축합중합은 생성된 M-OH 결합이 M-O-M 결합을 만들면서 부산물로 물과 알코올이 만들어지는 과정이다 M-O-M 결합의 수가 증가하면 각각의 분자들은 다리를 형성하여 졸 내에서 응집하거나 서로 엉켜 3차원 망상구조의 고체 겔이 형성된다. 축합중합이란 2개 이상의 관능기(functional group) 사이의 반응으로부터 작은 분자(보통 물 분자)가 분리되어 나오면서 생성되는 중합반응을 말한다. 일반적인 조건에서는 가수분해가 완전히 끝나기 전에 축합중합이 시작되며, 역반응에 의해 에스테르화 반응(esterification)과 해중합(depolymerization) 반응이 일어나게 된다.

이 졸-겔법은 최종 건조온도가 800℃의 고온이기 때문에 그대로 목재에 적용하기는 곤란하다. 그리하여 목재의 무기복합화에서는 100℃ 정도로 가열 처리로 얻어진 건조메타록산겔을 목재세포 중에 생성시켜 무기물복합화목재를 얻는다. 즉, 목재시편 중의 물을 개시제로 하여 금속알콕사이드-알콜-초산(촉매)의 계에 감압 또는 상압에서 소정시간 시편을 침지한 후, 50~60℃에서 24시간, 그 후 105℃에서 24시간 정도 처리하여 무기복합화목재를 조제한다.