1차 제재 ⑤

제재목 수율 계수를 개선하기 위한 다른 중요한 수단으로는 제재목의 두께 변이성 저하를 들 수가 있다. 1차 제재기가 6.4㎜(±3.2㎜)의 두께의 변이성을 지니는데 이것을 3.2㎜(±1.6㎜)로 줄여주게 된다면 거단을 할때마다 최소 1.6㎜의 목재 손실을 막을 수 있다. 이것은 톱날의 날어김(齒振, set)을 3.2㎜보다는 오히려 1.6㎜로 설정해 줌으로써 가능해지게 되는데 이러한 조치는 두께 변이성이 크게 나타나는 경우에 필요해질 것이다. 장치의 적당한 선택과 유지가 이런 목표를 달성하는데 있어 매우 중요하다.

최근 들어 제재소의 효율을 증가시키는데 가장 큰 진전이 이루어졌는데 바로 원목의 측정과 첫번째 제재 위치 결정을 위하여 전자식 주사 장치와 컴퓨터를 적용하게 된 것이 그것이다. 공정 제어를 위한 전자식 주사 장치와 컴퓨터의 조합은 제재소 내에서 많은 잠재적인 용도를 지니게 된다. 예를 들면 컴퓨터에 의한 세로켜기 톱은 판재의 형상을 측정하고 최적의 세로켜기 결정을 연산하며 판재와 톱의 위치를 잡아 판재를 가공함으로써 최대 수율을 얻을 수 있다.

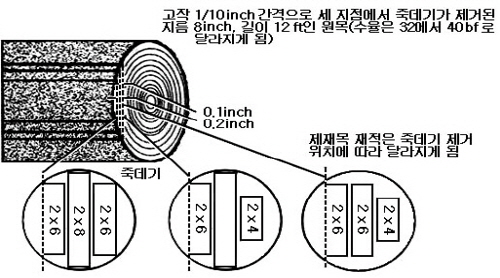

적절한 위치에서 원목을 처음으로 톱질해 주는 것이 얼마나 중요한 것인지 바로 드러나지는 않는다(그림 10). 그러나 첫번째 톱질에 따라 다음 톱질 위치가 정해지게 된다. 첫번째 톱질 위치에 따라 제재목 수율에 어떠한 차이가 나타나는지를 그림 8에서 확인할 수가 있다. 지름이 작은 이 원목에서 제재목 수율은 5.1㎜만큼 톱질 위치를 바꾸어 주어도 0.075에서 0.094㎥(32에서 40bf)로 증가될 수 있다.

주사 장치는 원목이나 1차 제재목이 광선이나 레이저 빔(laser beam)을 통과하도록 만들어 주어 길이, 지름 및 형상을 측정하게 된다(그림 11). 일부 주사 장치들은 광원과 수광기 사이에 놓인 물체의 너비를 감지하는 수광기를 통해 측정하게 된다. 다른 주사 장치들은 원목이나 1차 제재목으로부터 반사되는 빛을 이용해 측정하게 된다. 이런 주사 장치들은 현재 침엽수 제재소에서 널리 쓰이고 있으며 활엽수 제재소에서도 제한적으로 이용되고 있다. 초음파, X-선, 레이저, 유전(誘電) 및 이들의 조합에 의한 주사 장치 등이 경쟁적으로 개발중에 있다.

현재 제재소에 있어서의 주사 장치와 컴퓨터의 이용은 제재목의 재적을 최대화시키는데 목적이 있다. 현재 가장 많은 재적보다는 가장 품질이 높은 제재목의 수율을 높이기 위한 연구가 진행 중에 있다.

적절한 제재목 선택과 이용을 위한 규격 및 등급의 중요성

2차 제재목의 제조, 판매 및 용도와 관련하여 이들을 가장 효율적으로 이용하기 위해서는 제재목 등급을 이해하고 있어야만 한다. 다른 수종, 등급 또는 크기의 것을 사용하게 되면 주택 건축업체 또는 가구 제조업체에게 큰 경제적인 손실이 될 수 있다. 또한 이는 필요 이상으로 더 많은 제재목을 사용하게 만들거나 최종 제품의 성능 불만족을 야기할 수가 있다.

<다음호에 계속됩니다.>

국민대학교 임산생명공학과 엄영근 교수