합판은 건축에 있어 매우 중요한 전략자원에 가깝고 인테리어와 가구에서도 제품의 수명을 좌우하며 제품의 성능을 발현시켜 주는 핵심 제품 중 하나다. 한때 세계 제1의 합판 수출국이었던 우리나라는 이건산업과 성창기업 2개만 합판공장이 가동되고 있고 생산량은 20만㎥도 미치지 못해 점유율이 10% 이하로 떨어진 상태다. 이마저도 설비가 노후화돼 새로운 공장을 짓지 않으면 멈추는 건 시간문제로 보고 있다.

우리와는 대조적으로 일본은 1990년 이후부터 국산목재를 이용한 합판생산을 위해 필사적인 노력을 해왔다. 열대재의 고갈을 경험하고 지속가능한 생산과 지구환경 보전을 위한 노력을 국산재를 사용하는 합판생산에 핀트를 맞추었다.

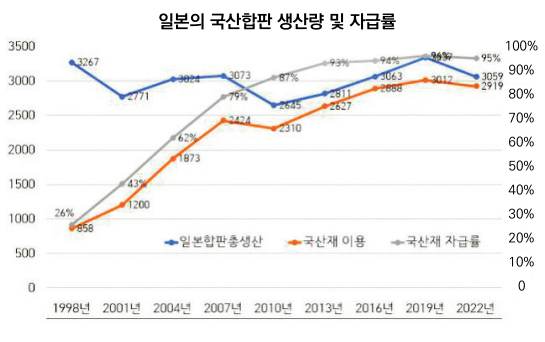

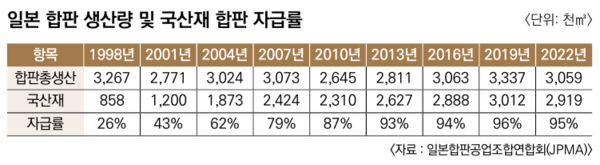

일본은 삼나무와 편백(히노끼)을 주축으로 하는 국산합판을 생산하기 위해 로타리레스, 건조 설비와 접착제를 개발하고 생산된 제품 판매를 독려한 결과 2008년 합판 생산에 필요한 원목공급의 50%를 국산재로 충당했다. 이 수치는 2021년에는 92%에 도달했다. 일본의 침엽수 합판 생산량은 매년 증가해 2003년 60%를 초과했고 2020년에 97%까지 도달했다. 일본은 2007년도에 국내 생산 합판의 국산 자급률을 80%에 가깝게 끌어올려서 국산합판의 대중화에 성공했다. 현재는 일본의 합판 수요의 절반을 국산목재로 생산하고 있으며 30여개 공장이 모두 국산 침엽수재를 위주로 합판을 생산하고 있다.

일본이 삼나무와 히노끼를 주로 이용해 합판을 국산화할 수 있기까지는 많은 애로 사항이 있었다고 현지 전문가들은 말한다. 일본산 삼나무를 투입해 합판을 처음 생산했을 때는 불량도 많았고 품질도 좋지 못해서 시장에서 전혀 팔리지가 않았어요. 그때 정부가 나서서 생산과 판매를 동시에 지원하면서 끌고 나갔어요. 설비와 접착제가 개발되고 문제점들이 하나하나 개선되면서 어느 순간에 국산재를 이용하는 게 대세가 돼 버렸어요. 어느 시점이 되니까 수입원목을 쓰던 합판공장들이 순식간에 바뀌었지요”라고 일본의 합판생산 전문가 기마치 고문은 말했다. 일본의 닛신의 경우 “자신들이 7개 공장에서 사용한 합판용 원목은 직경 22cm 정도이고, 이 직경의 원목으로 생산한 합판이 품질도 좋고 경제성도 높다고 한다”고 오카다 본부장은 설명했다. 일본은 직경 16cm까지 합판생산용 원목으로 투입하고 있었고 합판을 깎고 남은 박심은 4.5cm에 불과했다. 원목의 직경이 작아도 합판의 생산성에 큰 문제가 되지 않을 정도로 로타리레스와 건조기, 열압기 등의 성능이 탁월해졌다는 설명이다.

일본 합판 전문가들의 설명으로는 “한국의 원목으로도 경제성 있는 합판생산이 가능하다”고 했다. 안될 이유가 없다는 뜻이다. 합판용 원목은 직경이 크지 않는 게 가격 면에서도 유리하고 품질은 우려하지 않아도 된다는 설명이다. 일본은 2021년 한해 국산 원목이 합판용으로 466만㎥가 공급됐다. 반면 제재용 원목으로는 1,286만 ㎥가 공급됐다. 우리나라는 합판용 국산원목 공급은 되지 않고 있고 제재용으로 45만㎥ 정도만 공급되고 있는데 조림한 지 50년이 지난 지금 양국의 격차가 이 정도인가 이해가 되지 않은 대목이다.

전문가들은 우리나라의 국산원목이 제재용이나 합판용으로 공급되지 못하는 이유를 면밀하게 파악할 필요가 있다고 한다. 아무리 양국의 산림자원을 비교해 보아도 일본의 합판과 제재이용을 합한 용재공급량의 3% 정도밖에 제재용으로 이용하는 우리나라의 현실이 설명이 안 되는 것이다. 국산목재 이용은 공급의 문제도 있지만 장치개발과 생산기술 개발이 멈춰버린 상태 그대로 사고조차도 멈춰버리고 있는지 반성이 필요하다는 게 국산목재 이용에 관심이 있는 전문가들의 지적이다.

국산재 이용에 관심이 있는 학계는 “이제부터 쓸 만한 용재가 땔감으로 바로 가공되는 일을 막아야 하고 자원의 단계적 이용이 가능하도록 법과 제도를 확실하게 한 후 과감한 예산투입과 지원으로 국산재 이용시대를 열어야 한다”고 주문한다.