이번 호에서는 목재(solid wood) 또는 목질판상재(예; 섬유판)를 원료로 사용하여 재료 전체를 완전히 탄화(carbonization)하거나 그 표면만을 불로 가볍게 태워(surface charring) 제조하는 4종류의 목재 탄소(wood carbon) 신소재에 대해 알아본다. 그리고 우리나라가 자랑하는 세계적인 차콜 아트(charcoal art) 작가 2인의 작품과 불에 그슬린 탄화목(yakisugi, 燒き衫)의 자연스런 거친 표면을 조명에 접목시킨 세계적인 건축가이며 디자이너인 구마겐토(隈研吾, Kuma Kengo)의 유리공예 작품을 소개한다.

1. Wood ceramics

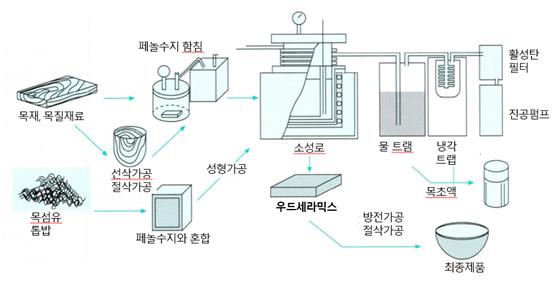

목재(wood)의 빈 공간(세포벽과 세포내강)에 페놀수지를 함침하거나 톱밥에 수지나 실리콘 등을 혼합하여 성형한 다음. 산소가 제한된 조건에서 소성(燒成, sintering, 조합된 원료를 가열하여 경화성 물질을 만드는 조작, 세라믹화)하여 제조한 것이 우드세라믹(wood ceramics)이다. 소성이란 단어는 탄화보다 온도가 더 높을 경우에 주로 사용한다. 우드세라믹은 숯처럼 미세한 구멍이 많으며, 세라믹처럼 단단한 목질계 다공질 탄소재료(wood-based porous carbon material)이다. 일반적으로 "세라믹"이라고 하면 점토나 광물을 원료로 한 소결체, 즉 도기와 자기와 같은 것을 의미하지만, 광의의 정의에서 "이온결합 및 공유결합을 갖는 무기질 재료"를 가리킨다. 이 정의에 따르면, "숯"도 세라믹에 포함된다.

우드세라믹은 일본 아오모리현 공업종합연구센터에서 주로 연구되었고, 우드세라믹이란 용어도 이곳에서 명명되었다. 목재 또는 목질재료를 주원료로 한 페놀수지 복합재료를 탄화(carbonization)함으로써 얻어지는 "다공질 탄소재료"에서 "우드세라믹"으로 이름이 붙은 것이다. 우드세라믹은 목재에서 유래하는 무정형 탄소(amorphous carbon)와 열경화 수지(페놀수지)에서 유래하는 유리상 탄소(glassy carbon)로 구성되며, 이들 양자의 중간적 성질을 가진 신기능성 복합재료이다(Toshihiro Okabe et al. 2014. Journal of Life Cycle Assessment, Japan. 10(2). pp.110-117).

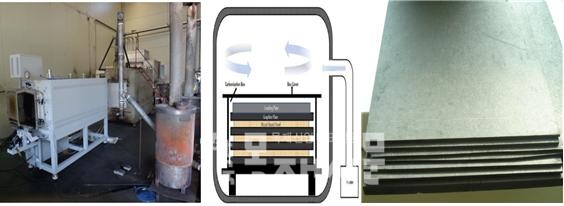

우드세라믹은 가볍고 강도·도전성·내열성이 높은데다 특히 전자파 차단 특성이 뛰어나 컴퓨터 관련이나 우주, 항공기기 분야에의 응용이 기대되고 있다. 원목이나 목질판재를 원료로 사용할 수 있지만, 목재제품의 가공 잔재나 폐목재를 이용할 수 있으므로, 환경 보호 측면에서도 유익하고 제조 경비도 싸다. 일본 임야청은 민간기업과 공동으로 목재를 소재로 한 목재화학제품의 실용화 연구를 1995년도부터 4년간 수행하였는데, 그 결과물 중 하나가 우드세라믹이다. 우드세라믹의 제조 과정은 <그림 1>과 같다. 하지만, 실용화 단계로까지 발전된 제품은 아직 찾아볼 수 없다. 우리나라에서는 전북대 오승원 교수팀에 의해 간벌재, 톱밥, 닥나무, 섬유판, 왕겨, 농업부산물 등을 원료로 한 우드세라믹의 제조 및 물성 연구가 수행되었다. 많은 논문이 발표되고 특허도 다수 등록되어 있다.

뒤틀리고 습기에 약한 목재의 단점을 개선하기 위해 열적으로 개질 처리한 고열처리목재(thermally modified wood)가 국내외적으로 확산되어가고 있다. 사용 후 폐기되는 이들 열처리목재의 업사이클링을 위한 방안으로 열처리 톱밥과 페놀수지를 혼합·성형·소성한 우드세라믹을 제조하여 바닥재로 활용을 위한 연구가 보고되고 있다(Hongyan Chen et al. 2020. Forests 11(11), 1204). 무처리 톱밥에 비해 열처리한 톱밥은 페놀수지와의 상용성(compatibility)이 좋으므로 참신한 아이디어라고 생각이 든다.(그림 2)

2. Carbonized board

폼알데하이드(formaldehyde)는 새집증후군, 아토피, 화학물질과민증 등과 같은 발암성의 환경성 질병의 원인물질로 알려져 있다. 대부분의 사람들은 실외에서 활동하는 시간보다 실내에서 지내는 시간이 더 많으므로 실내 환경을 쾌적하고 안전하게 만들어 주고 유지 관리하는 일은 매우 중요하다. 환경부는 2003년 다중이용시설 등의 실내공기질관리법을 제정·공포하였다.

폼알데하이드는 탄소 1개, 수소 2개, 산소 1개로 구성된 물질이며, 화학식은 CH2O, 구조식은 HCHO인 매우 간단한 화합물이다. 색깔이 없는 투명한 액체로 자극적인 냄새가 나며, 수용성이 강해 물, 에테르, 알코올 등에 쉽게 녹는 성질을 갖고 있다. 시체를 썩지 않게 하거나 과거에 습식 무늬목을 보관할 때 사용하는 폼알데하이드의 수용액을 포르말린(formalin)이라 부른다. 폼알데하이드는 다른 화학물질과 쉽게 결합하는 특성이 있어, 페놀수지, 멜라민수지, 요소수지와 같은 합성수지의 원료로 사용된다.

폼알데하이드는 각종 어류와 육류에도 5~20ppm 정도로 존재하고 채소 혹은 과일에는 대략 5~60ppm까지 포함돼 있다. 우리가 흔히 먹는 표고버섯, 사과, 배, 돼지고기, 탄산음료, 포도 등에서도 폼알데하이드가 검출된다. 그러나 자연에서 발견되는 폼알데하이드는 햇볕이나 박테리아 등에 의해서 쉽게 분해되기 때문에 걱정할 필요가 없다. 인체의 혈액에도 약 3ppm 정도의 폼알데하이드가 존재하지만 대사과정에서 쉽게 산화되고 분해돼 몸에 축적되지는 않는다. 그러나 부주의로 한꺼번에 너무 많은 양이 몸에 흡수되면 대단히 위험하며 사망에 이를 수 있다.

섬유판이나 파티클보드와 같은 목질판상재는 섬유나 톱밥을 폼알데하이드가 함유된 이들 접착제와 혼합·성형하여 제조한다. 따라서 목질판상재로 만든 침대, 가구, 싱크대 등에서는 완전히 경화(硬化)되지 않은 미반응 폼알데하이드와 제품 설치 후 산화(酸化)되는 과정에서 폼알데하이드가 수년간에 걸쳐 계속되는 것으로 알려져 있다.

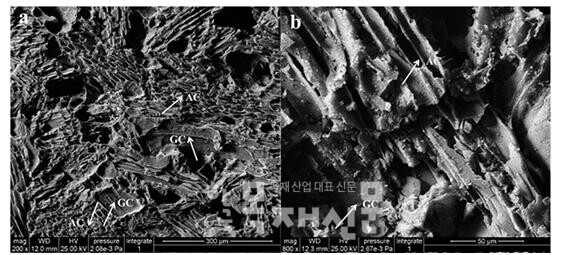

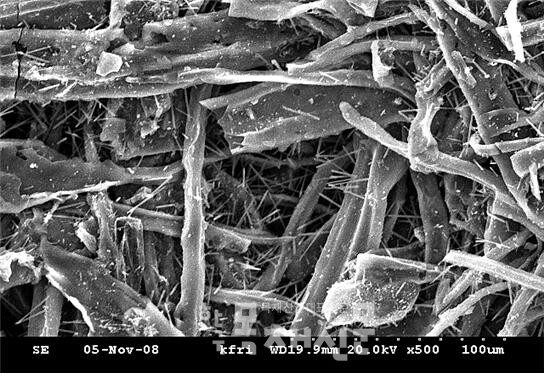

폼알데하이드를 방출하는 섬유판으로부터 폼알데하이드를 완전히 없앨 수는 없을까? 더 나아가 섬유판을 이용하여 폼알데하이드를 제거하는 건축재료로 변환할 수는 없을까? 이러한 고민으로부터 만들어진 것이 탄화보드이다. 섬유판을 고온에서 탄화하면 목섬유는 섬유상의 무정형 탄소로 바뀌고, 접착제는 침상의 유리질 탄소로 바뀐다(그림 3). 앞서 기술한 우드세라믹과는 달리 섬유판을 직접 탄화하여 섬유판 내의 폼알데하이드를 완전히 제거하고, 더 나아가 오히려 폼알데하이드를 흡착할 수 있도록 숯처럼 만든 VOC(휘발성유기화합물, Volatile Organic Compounds; VOCs , 揮發性有機化合物) 흡착 다공성 탄소재료가 바로 탄화보드이다. 합판이나 파티클보드로도 탄화보드를 제조할 수 있지만 탄화 후 강도적 물성 값이 섬유판보다 못하다.

원목을 가마에 넣고 숯으로 만들면 대부분 나이테와 직각의 방사조직을 따라 방사방향으로 길게 갈라진다. 섬유판도 숯으로 만들면 터지고 갈라진다. 통상의 탄화법에 의해 섬유판을 탄화하면 갈라짐이나 뒤틀림이 발생하지만 필자가 개발한 가압탄화기술(특허 10-0776545)을 적용하면 갈라짐과 틀어짐을 방지할 수 있다. 탄화보드를 생산하는 과정에서 갈라짐과 뒤틀림을 방지하고 생산성을 높이기 위해서는 온도 조절이 가능한 특수 제작 탄화로가 필요하다.